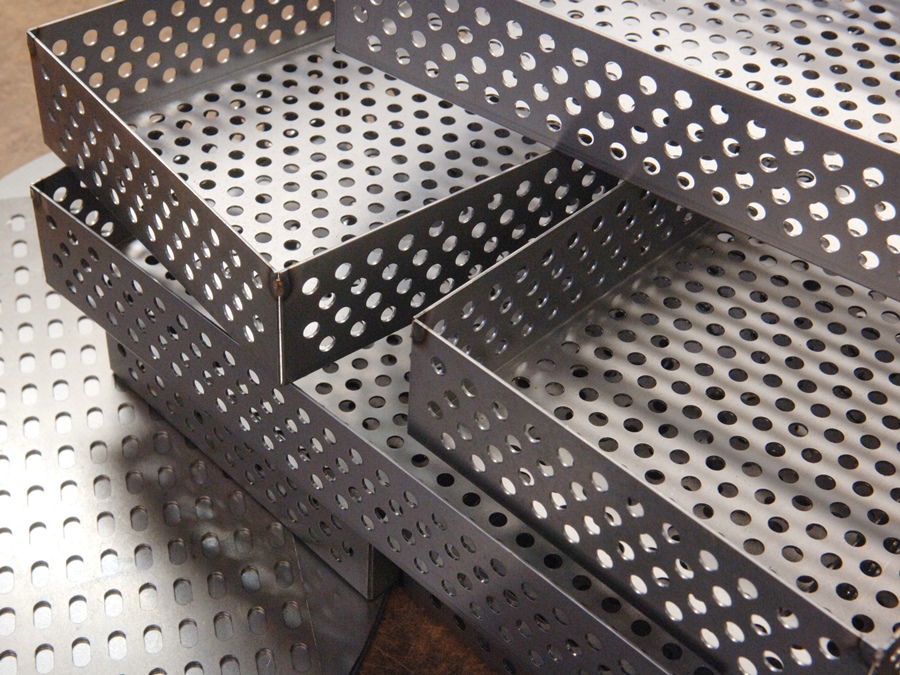

Подготовка металла к покраске необходима для обеспечения долговечности лакокрасочного покрытия. Вообще, окрашивать металлические поверхности не так уж сложно, есть множество способов, но даже самые лучшие технологии нанесения краски на металлические покрытия не дадут хорошего результата без соответствующей подготовки металла. Если не сделать это должным образом, слой краски будет плохо держаться. Изделия из металла на заказ вы можете приобрести у нас.

Основные этапы подготовки металлической поверхности к окрашиванию

Это:

- Очистка поверхности от пыли и грязи.

- Удаление старого слоя краски.

- Удаление ржавчины.

- Повторная очистка от загрязнений (также поверхность необходимо обезжирить, например, спиртом или ацетоном).

Только после всех этих действий можно приступать к нанесению нового слоя краски.

Методы очистки металла

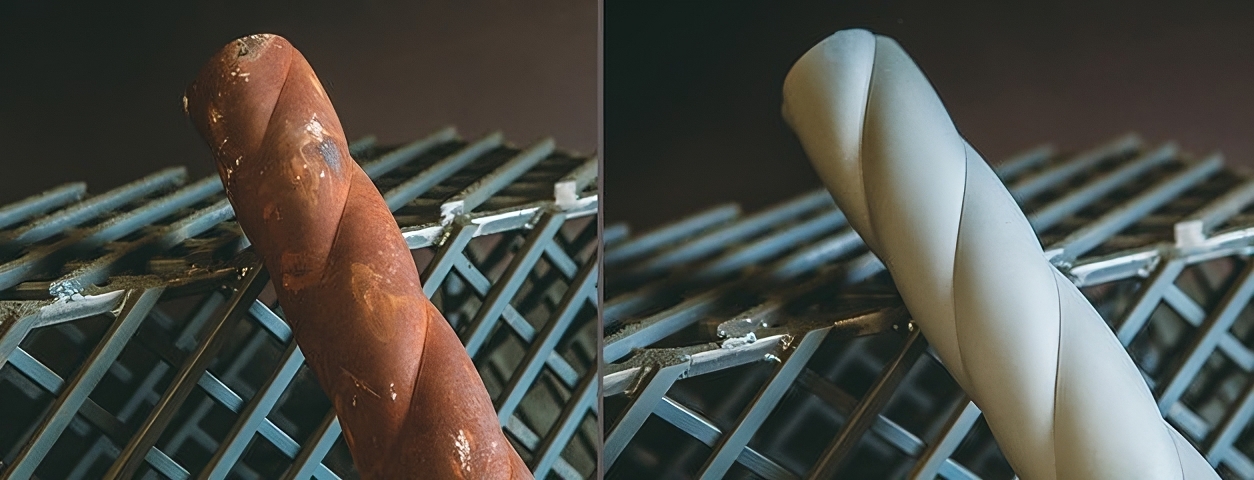

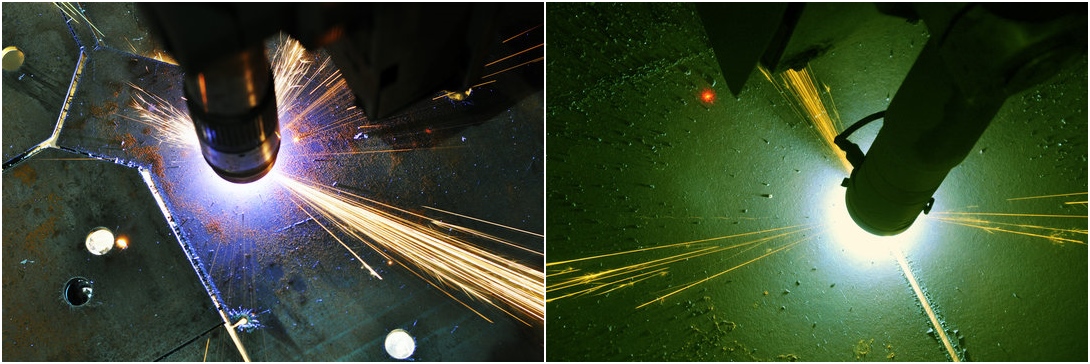

Прежде всего стоит назвать абразивоструйную очистку — это применение комбинации воздуха и абразива, подающихся на поверхность под высоким давлением для удаления старого покрытия и грязи. Для очистки можно использовать различные абразивы. Самой известной формой струйной обработки является пескоструйная.

Пескоструйная обработка (также, как и очистка другими абразивами) широко используется из-за хорошо видимого эффекта после очистки. Благодаря мощной струе абразива грязь и старые покрытия полностью удаляются с металла. Очистка проводится под очень высоким давлением.

Кроме того, существует метод очистки металлической поверхности с помощью электрической щетки с щетиной. Она вращается и удаляет всю грязь и старые слои краски. Этот способ быстрее, чем очистка струёй абразива. Достаточно просто включить электроприбор и начать водить им по поверхности материала, также в конце можно помыть его водой. Это не только легко и эффективно очищает поверхность от грязи, ржавчины и покрытий, но и создает тонкий слой рельефа, который служит новым покрытием, способствующим адгезии наносимой краски. Для многих такой способ будет ещё удобнее, чем описанный выше.

Покрытие грунтовкой и окраска

После обезжиривания следует нанесение грунтовочного слоя. Грунтовка обеспечивает лучшее сцепление краски с поверхностью металла и предотвращает образование ржавчины. Существуют различные виды грунтовок, включая алкидные, эпоксидные и акриловые. Выбор грунтовки зависит от типа металла и условий эксплуатации изделия.

Грунтовочный слой должен быть равномерным и полностью покрывать металл. После нанесения грунтовки необходимо дать ей полностью высохнуть. Срок сушки зависит от типа грунтовки и может составлять от нескольких часов до нескольких дней.

После того как грунтовка полностью высохла, можно приступать к нанесению краски. Краска должна наноситься в несколько слоев с промежутками для высыхания. Количество слоев и время высыхания зависят от типа краски и толщины слоя. Обычно рекомендуется наносить от двух до трех слоев краски.

При выборе краски следует учитывать тип металла, условия эксплуатации изделия и желаемый внешний вид. Существует множество видов красок для металла, включая алкидные, акриловые, эмалевые и порошковые.

После окончания процесса окрашивания необходимо дать краске полностью высохнуть. Полное высыхание краски может занять от нескольких часов до нескольких дней, в зависимости от типа краски и условий окружающей среды.

Соблюдая все эти этапы, вы сможете достичь качественного и долговечного покрытия вашего металлического изделия.