Металлические трубы широко применяются в строительстве, жилищно‑коммунальном хозяйстве, машиностроении и промышленности. Они служат для транспортировки воды, газа, пара, технических жидкостей, а также используются при монтаже инженерных систем и строительстве металлоконструкций. Надёжность и долговечность трубопровода напрямую зависят от правильного выбора диаметра — ведь именно этот параметр определяет пропускную способность и соответствие проектным нагрузкам.

Стандарты по ГОСТу

Производство и размеры металлических труб регламентируются государственными стандартами. Для водопроводных и газопроводных систем основными документами являются:

- ГОСТ 3262‑75 — трубы водогазопроводные стальные;

- ГОСТ 8732‑78 — трубы бесшовные горячедеформированные;

- ГОСТ 10704‑91 — трубы стальные электросварные прямошовные.

Эти стандарты задают допустимые размеры труб, включая наружный и внутренний диаметр, толщину стенки, овальность, массу погонного метра и предельные отклонения. Все размеры выражаются в миллиметрах (мм).

В обозначении труб часто указывается условный проход (ДУ) — номинальный диаметр трубопровода, используемый для подбора соединительных элементов и арматуры. Показатель ДУ не равен внутреннему диаметру, но выбран так, чтобы элементы системы стыковались между собой по пропускной способности.

Таким образом, каждая труба имеет три ключевых параметра:

- наружный диаметр — внешний размер трубы (определяет совместимость с крепёжными элементами);

- внутренний диаметр — фактическое пространство для прохождения жидкости или газа;

- условный проход (ДУ) — расчетная единица для инженерного проектирования.

Таблица диаметров металлических труб

Для удобства расчётов ниже представлена таблица типовых размеров водопроводных стальных труб по ГОСТ 3262‑75. В ней указаны наружные, внутренние диаметры и толщина стенки в миллиметрах.

| Условный проход (ДУ), мм | Наружный диаметр, мм | Толщина стенки, мм | Внутренний диаметр, мм |

|---|---|---|---|

| 10 | 17,0 | 2,2 | 12,6 |

| 15 | 21,3 | 2,8 | 15,7 |

| 20 | 26,8 | 2,8 | 21,2 |

| 25 | 33,5 | 3,2 | 27,1 |

| 32 | 42,3 | 3,5 | 35,3 |

| 40 | 48,0 | 3,5 | 41,0 |

| 50 | 60,0 | 3,5 | 53,0 |

| 65 | 76,0 | 3,5 | 69,0 |

| 80 | 89,0 | 4,0 | 81,0 |

| 100 | 114,0 | 4,5 | 105,0 |

При выборе трубы важно понимать, что наружный диаметр определяет геометрические параметры монтажа, а внутренний размер — фактическую пропускную способность. Толщина стенки влияет на прочность и массу изделия, а также на устойчивость трубопровода к внутреннему давлению.

Как выбрать подходящий диаметр для водопровода

Выбор диаметра металлической трубы для водопровода зависит от нескольких факторов:

- Тип и назначение системы. Для бытовых водопроводов достаточно условного прохода 15–32 мм. В промышленных линиях, где требуется большой расход, применяются трубы ДУ 50–100 мм и более.

- Протяжённость и конфигурация трассы. При длинных или сложных сетях выбирают больший диаметр, чтобы снизить потери давления.

- Расход и давление воды. Внутренний диаметр должен обеспечивать свободный поток жидкости без кавитации и чрезмерных гидравлических потерь.

- Материал и толщина стенки. Более толстая стенка выдерживает высокое давление, но снижает внутренний проход и увеличивает массу конструкции.

- Соответствие фитингам и арматуре. Все соединительные элементы (муфты, отводы, тройники) должны подбираться по условному проходу согласно ГОСТу.

Для примера: при обустройстве домашнего водопровода оптимально использовать стальные трубы ДУ 15–25 мм, которые обеспечивают достаточный напор и долговечность системы. Для подачи воды на производственные объекты чаще всего применяются диаметры от 50 мм, обеспечивающие необходимый расход и устойчивость к механическим нагрузкам.

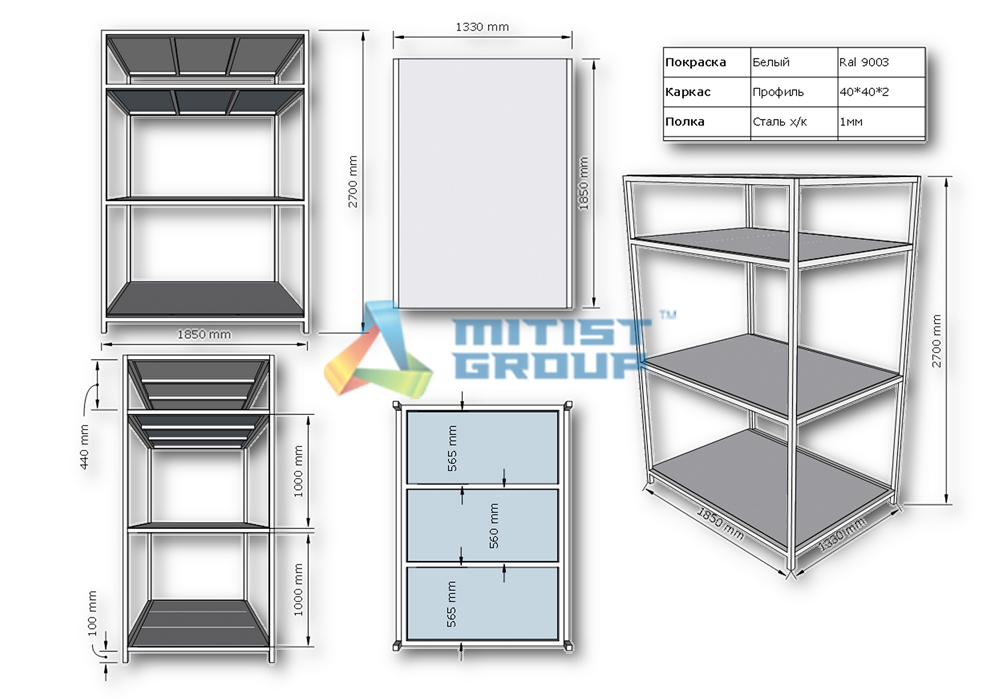

Полный цикл металлообработки под ключ от «МИТИСТ ГРУПП»

Производим перфорированные листы, панели, кассеты для фасадов, кронштейны, решетки, запчасти, урны, скамейки, мебель и ограждения по вашим чертежам.

Что предлагаем:

- Продукция: 100+ позиций на складе (от стоек до решеток).

- Услуги: резка, гибка, сварка, порошковая покраска.

- Доставка: по РФ и СНГ, минимальные сроки.

Работайте напрямую с производителем!

Металлообработка →