Акселерометр – ключевой элемент современных индустриальных сенсоров, обеспечивающий точный контроль вибраций, мониторинг оборудования и диагностику механизмов в машиностроении, сельхозтехнике, металлообработке и комплексных системах автоматизации. Точное понимание принципа действия, типов сенсоров и областей применения позволяет производителям и инженерам выбирать оптимальные решения для повышения надежности, безопасности и производительности промышленного оборудования.

Что такое акселерометр и зачем он нужен?

Акселерометр — это электронный датчик ускорения, предназначенный для измерения ускорения, вибраций и ударных воздействий, воздействующих на оборудование и механизмы. Сегодня акселерометры используются для контроля вибраций, мониторинга технического состояния машин, диагностики неисправностей, а также в системах управления и автоматизации индустриальных процессов.

Для производителей металлической продукции и комплектующих применение датчиков ускорения позволяет продлить ресурс оборудования, повысить качество продукции и оптимизировать сервисное обслуживание.

Физические основы: как работает акселерометр

Принцип измерения ускорения

Физически акселерометр регистрирует ускорение на определенной оси — будь то X, Y или Z, и преобразует это ускорение в пропорциональный электрический сигнал. Ускорение определяется по закону Ньютона: F = m ⋅ a, где F — сила, m — масса, a — ускорение.

Внутри датчика чувствительный элемент (мембрана, масса или микромеханический узел) реагирует на инерционные силы: при изменении движения этот элемент смещается относительно корпуса, вызывая изменение электрических характеристик сенсора. Это позволяет преобразовать механическое воздействие (ускорение) в электрический импульс — напряжение или ток, который затем считывается электрической схемой и обрабатывается микроконтроллером.

Преобразование ускорения в электрический сигнал

Наиболее распространенный способ — использование пьезоэлектрического эффекта. Кристаллы, которые деформируются под действием ускорения, генерируют электрический заряд, прямо пропорциональный приложенной силе. Для MEMS-акселерометров — массовый элемент, закрепленный на микроскопических опорах, изменяет емкость между электродами, а это изменение регистрируется электроникой сенсора.

Основные типы акселерометров

Пьезоэлектрические акселерометры

Основаны на пьезоэлектрических кристаллах. Обеспечивают высокий температурный диапазон работы, устойчивы к шуму, оптимальны для мониторинга вибраций металлических конструкций и тяжелых станков.

Емкостные MEMS-акселерометры

Миниатюрные сенсоры, основанные на изменении емкости между подвижными и неподвижными элементами. Отличаются компактностью, низкой стоимостью, высокой чувствительностью. Применяются в диагностике механизмов, позиционировании рабочих органов, а также для онлайн-контроля состояния сельхозтехники и промышленного оборудования.

Резистивные и термоакустические сенсоры

Используются реже, в специализированных промышленных задачах, например, для измерения небольших изменений ускорения или при экстремальных условиях эксплуатации.

Двухосевые акселерометры

Среди специализированных решений для машиностроения и металлообработки особое место занимают двухосевые акселерометры, которые используются для расширенного контроля устойчивости, точного определения положения механизмов и мониторинга движения оборудования. Их применение актуально там, где требуется измерять ускорения вдоль двух взаимно перпендикулярных осей, например, в регистраторах перемещений движущихся объектов или при диагностике состояния трансмиссий и рабочих органов техники. Для задач, не требующих трехмерного анализа движений, двухосевые датчики предлагают оптимальное сочетание простоты и стоимости, что позволяет производителям эффективно решать сложные измерительные задачи в промышленных условиях.

Подробную информацию о моделях и особенностях применения двухосевых акселерометров можно найти на сайте https://inelso.ru/catalog/inertsialnye_datchiki/akselerometry/dvukhosevye/, где представлен ассортимент профессиональных сенсоров для интеграции в оборудование и автоматизированные системы мониторинга.

Выбор типа акселерометра зависит от специфики производственного процесса, требуемой точности, диапазона измерений, устойчивости к температурным и вибрационным воздействиям.

Акселерометр в металлообработке и машиностроении

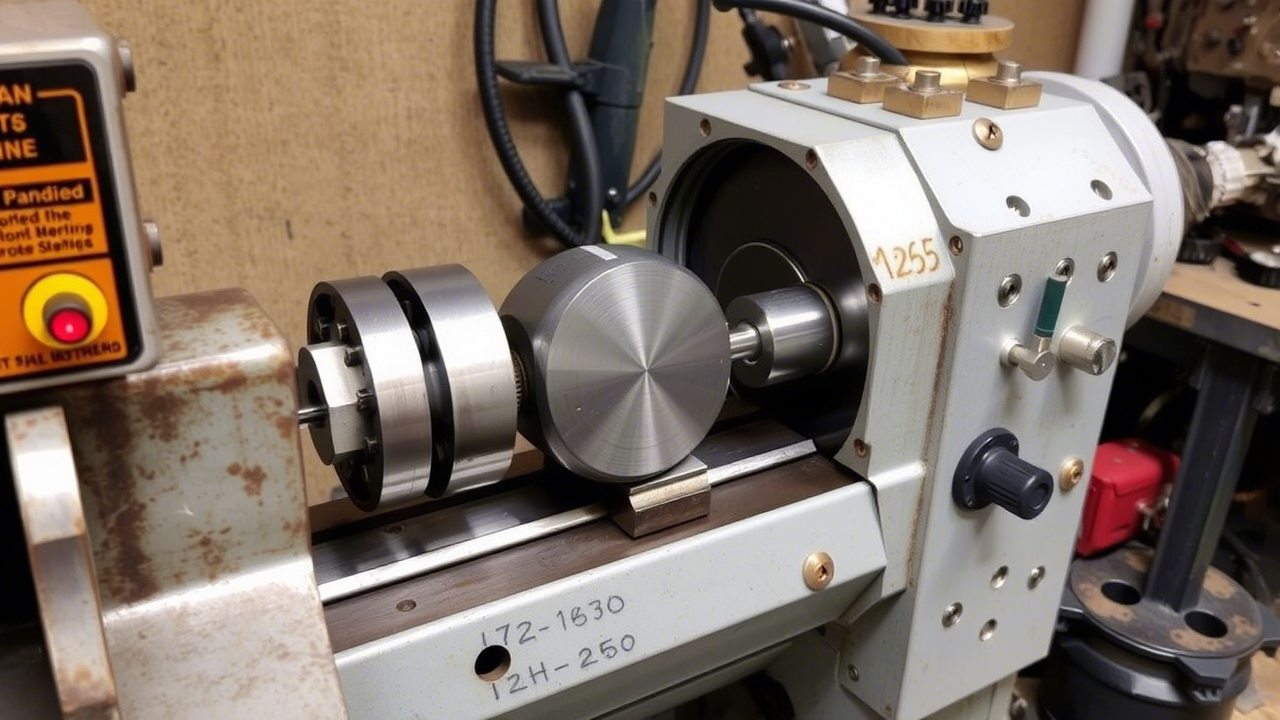

Контроль вибраций станков

Датчик ускорения встраивается в корпус станка или на рабочие узлы, отслеживая динамические процессы: вибрации шпинделя, резцедержателя, опорных столов. Полученные данные позволяют оперативно выявить аномалии — резонанс, износ подшипников, несоосность, нарушение балансировки. В результате снижается риск аварий, упрощается профилактика и планирование ремонта.

Мониторинг оборудования и диагностика

Акселерометры устанавливают на моторы, насосы, редукторы, рельсовые тележки и другие механизмы. Получая онлайн-информацию о частоте и амплитуде вибраций, инженеры определяют состояние элементов, прогнозируют возможные неисправности — например, разрушение креплений, появление трещин или деформаций.

Примеры внедрения

-

На металлорежущих станках акселерометр позволяет отслеживать вибрацию резца при токарной и фрезерной обработке. При превышении допуска оператор или автоматика снижает скорость или меняет параметры резания.

-

На сварочных автоматах и манипуляторах датчики ускорения фиксируют удары и резкие движения, помогая корректировать алгоритмы управления.

-

Для диагностики прессового оборудования акселерометр может фиксировать неравномерность хода, информируя о проблемах гидросистемы или механической трансмиссии.

Области применения акселерометров в производстве и сельхозтехнике

Металлообработка

-

Контроль вибраций станков и агрегатов

-

Диагностика износа, перекоса валов и оснастки

-

Анализ динамики производственных линий

-

Предотвращение повреждений оборудования

Машиностроение

-

Системы управления подвижными рабочими органами

-

Мониторинг транспортных средств, кранов, тягачей

-

Учет ударных нагрузок и кинематических характеристик

Сельское хозяйство

-

Диагностика вибрационных и ударных нагрузок на навесное оборудование тракторов и комбайнов

-

Мониторинг состояния привода в сеялках, косилках, уборочных машинах

-

Управление автопилотами и гироскопическими системами ориентирования техники на поле.

Автоматизация и системы контроля

-

Встраивание в комплексные системы автоматического управления заводскими конвейерами

-

Сбор данных для аналитики, формирование отчетов по состоянию оборудования

-

Интеграция с SCADA, IIoT и облачными платформами мониторинга

Технические характеристики и требования к акселерометрам

-

Диапазон измеряемых ускорений (от 0.01 до 100000 g)

-

Частотный диапазон (от 0.1 Гц до 10 кГц)

-

Температурная стабильность (от –40°C до +150°C)

-

Защита от вибрационного и электрического шума

-

Легкость интеграции с промышленными сетями и контроллерами.

Как выбрать оптимальный датчик ускорения для индустриальных задач?

Производителям металлических изделий и комплектующих важно учитывать:

-

Тип процесса: резка, сварка, шлифовка, перемещение

-

Режим эксплуатации: постоянный мониторинг, периодическая диагностика

-

Требуемая точность и надежность данных

-

Возможности интеграции с существующей автоматикой и IT-инфраструктурой

Ключевые преимущества применения акселерометров

-

Оперативное выявление неисправностей — датчики ускорения в режиме реального времени сигнализируют о появлениях опасных вибраций.

-

Профилактика аварий — предупреждение отказов оборудования и планирование замены узлов.

-

Снижение расходов — оптимизация сервисного обслуживания и плановых ремонтов.

-

Рост производительности — надежный мониторинг механизмов минимизирует простой и увеличивает ресурс техники.

Инновационные решения: перспективы применения акселерометрии

Внедрение интеллектуальных акселерометрических сенсоров — интеграция в заводские IIoT-сети, применение «умной» аналитики вибраций, дистанционный мониторинг состояния оборудования на базе облачных технологий и программного обеспечения для диагностики.

Акселерометры становятся фундаментальным элементом цифрового производства, позволяют анализировать большие массивы данных, осуществлять предиктивное обслуживание и гарантировать всегда высокий уровень технической готовности предприятий металлообработки и машиностроения.

Акселерометр — это эффективный индустриальный сенсор, критически важный для современных металлургических и машиностроительных предприятий. Применение датчиков ускорения, интеграция в системы контроля вибраций, мониторинга оборудования и диагностики механизмов гарантирует устойчивую работу технических средств, снижение аварийности и повышение качества готовой продукции. Для производителей корпоративного сектора — это разумная инвестиция в надежность, безопасность и конкурентоспособность бизнеса.