В зависимости от способа нагревания различают кузнечную, термитную, газовую и электрическую сварки. Последним достижением современной науки в этой отрасли является плазменная сварка.

Кузнечная и термитная сварки, которые не так давно были основными видами сварки, в течение нескольких последних десятилетий почти вытеснены электрической сваркой.

Электрическая сварка может быть дуговой, когда источником тепла является электрическая дуга, и контактной.

Электрическая дуговая сварка является выдающимся русским изобретением. В 1882 г. инженер Н. Н. Бенардос впервые применил для сварки электрическую дугу.

Н. Н. Бенардос присоединил один провод от источника тока к угольному электроду, а другой — к свариваемой детали. При этом возникла дуга, расплавившая кромки свариваемых деталей и присадочным металл, в результате чего свариваемые детали соединились.

В 1888 г. Н. Г. Славянов применил металлический электрод, являющийся одновременно присадочным металлом.

Сварка — это один из наиболее распространенных способов образования неразъемных соединений деталей в машиностроении и все больше вытесняет другие способы. Самыми важными преимуществами сварки являются высокое качество соединения, большая экономия металла, высокая производительность труда, простота оборудования и технологии выполнения.

Дуговая сварка

При дуговой электросварке различают сварные соединения четырех основных типов: стыковые, внахлестку, впритык и угловые. Соединения каждого типа в зависимости от толщины свариваемых элементов и технических требований могут иметь различные конструктивные формы.

Дуговая электрическая сварка может осуществляться вручную и автоматически.

В отличие от ручной при автоматической сварке самоходный сварочный автомат передвигается вдоль шва и электрод автоматически подается в зону горения. Электродная проволока по мере плавления подается головкой в зону горения дуги. Спереди дуги из бункера высыпается флюс. Следовательно, дуга горит под флюсом, благодаря чему исключается необходимость в защите глаз и открытых участков тела сварщика от вредного действия излучения дуги, причем расплавленный металл защищен слоем расплавленного флюса от действия воздуха. Расплавленный флюс покрывает шов блестящей стеклообразной коркой, а нерасплавившийся — засасывается соплом назад в бункер.

Автоматическая сварка применяется преимущественно при соединении металла толщиной от 2 до 40 мм. Для соединения деталей большей толщины используют многошовную сварку под флюсом, или так называемую электрошлаковую сварку.

В машиностроении широкое применение получила автоматическая и полуавтоматическая дуговая электросварка в среде газов — углекислого, аргона, гелия и др., что позволило обеспечить качественную сварку деталей из нержавеющих сталей, алюминия, магния, никеля, меди и их сплавов. Такой способ используется при проведении сварочных работ на на нашем предприятии.

Контактная сварка

При определенной силе тока в один и тот же промежуток времени наибольшее количество тепла выделяется в той части цепи, где наибольшее сопротивление. Поэтому металл свариваемых элементов начинает нагреваться в том месте, где они соприкасаются. Здесь свариваемые элементы быстро нагреваются, оплавляются и после прижатия друг к другу свариваются.

Контактная сварка может быть стыковой, точечной и шовной (роликовой).

Стыковая электросварка применяется для соединения стыков труб, рельсов, валков, различных штанг, арматуры, деталей выполненных лазерной резкой и может осуществляться двумя способами: без оплавления кромок и с их оплавлением.

При сварке без оплавления кромок детали, которые необходимо соединить, плотно прижимают друг к другу, а потом по ним пропускают ток, нагревающий поверхности деталей в местах их соединения. В момент, когда поверхности нагреты и металл находится в пластичном состоянии, детали еще больше сжимают, в результате чего образуется прочное соединение деталей по всей площади поперечного сечения.

При сварке с оплавлением кромок свариваемые поверхности расплавляют на некоторую глубину и, выключив ток, сжимают.

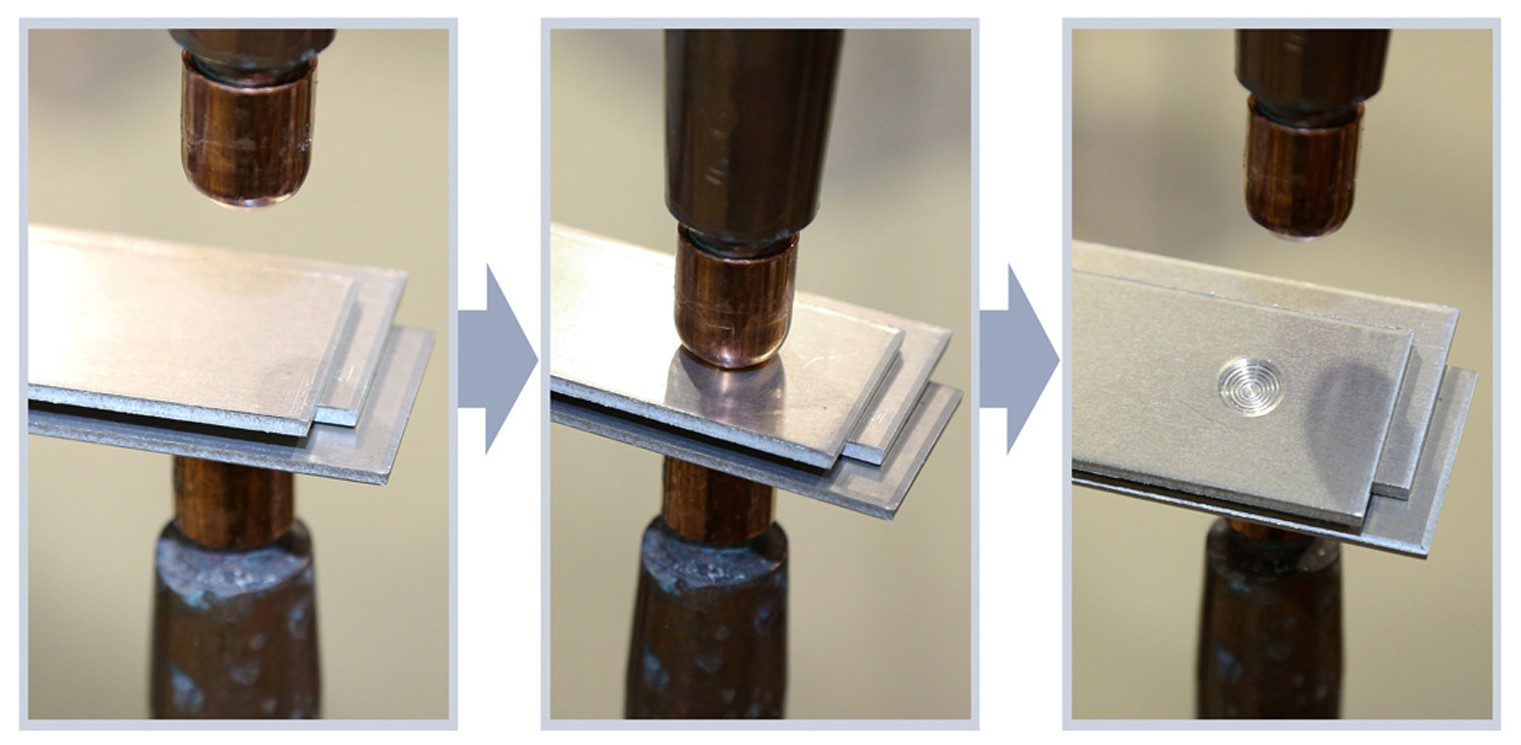

Точечная сварка применяется в основном для изготовления конструкций из тонкого листового металла: корпусов железнодорожных вагонов, кузовов автомобилей и др.

Свариваемые поверхности зажимают между двумя медными электродами, через которые в течение короткого промежутка времени пропускают ток большой величины. В точке соприкосновения свариваемых поверхностей в результате большого сопротивления выделяется тепло и металл нагревается до пластичного состояния. После этого ток выключают, а свариваемые поверхности прижимают друг к другу с достаточной силой.

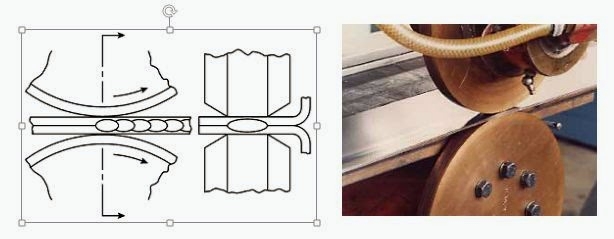

Шовная (роликовая) сварка основывается на том же принципе, что и точечная, но вместо стержневых электродов применяют медные вращающиеся ролики.